Lasercutter

Die Toolbox nennt zwei Lasercutter ihr Eigen.

Vorsichtsmaßnahmen und Hinweise zur Nutzung

- Das Gerät darf nie unbeaufsichtigt betrieben werden!

- Die Leistung des Laserstrahls ist sehr hoch! Reflektierte oder gestreute Strahlen (oder Anteile davon) können zu Haut- und Augenschäden führen! Stelle sicher, dass die Klappe während des Schneidevorgangs geschlossen ist und prüfe die Sicherheitseinrichtungen. Du kannst auch eine Laserschutzbrille tragen.

- Da auch im Brennpunkt selbst je nach Material extrem helles Licht erzeugt wird (sichtbar) besser nicht in den Lasercutter schauen um Blendung zu vermeiden!

- u.U. können sich Materialien, die ihr mit dem Laser bearbeitet, entzünden; z.B. wenn brennbare Gase entstehen. Seid immer bereit einen solchen „Brand“ zu löschen. Meist reicht es, wenn man die Flammen auspustet! Für den Notfall solltet ihr wissen, wo sich der nächste (CO2)Feuerlöscher befindet.

- Unser Lasercutter verfügt über eine Absaugung, um Rauch, Feinstaub oder Dämpfe, die während des Schneidvorgangs entstehen, ins Freie zu leiten. Öffnet nach dem Lasern bitte nicht direkt die Haube, sondern gebt der Absauganlage etwas Zeit, um Staub, Rauch etc. abzutransportieren! Denkt bitte immer daran, dass das Einatmen gesundheitsschädlich sein kann!

- Das Gerät sollte nach Nutzung (und ggf. vor Inbetriebnahme) gereinigt werden! Material vom letzten Laservorgang, Schmauch etc. könnten sich entzünden.

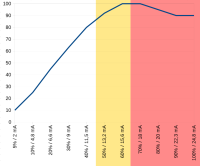

- Eine Einstellung von über 70% sorgt nicht für mehr Schneideleistung, reduziert aber erheblich die Lebensdauer der Röhre.

Welche Werkstoffe dürfen bearbeitet werden

Mit unseren Lassercuttern lassen sich viele Materialien „schneiden“ oder „gravieren“.

In den nachfolgenden Listen sind Materialien aufgeführt, die Ihr verwenden könnt oder aber NICHT verarbeiten dürft.

Gefährliche Materialien

- Polyvinylchlorid (PVC, Vinyl, Neopren) erzeugt beim verbrennen Salzsäuredämpfe!

- Acrylnitril Butadien Styrol (ABS) - es entstehen gesundheitsschädliche Gase!

- Kevlar (para-aramid synthetic fiber) + Polyurethan erzeugt beim Erhitzen Blausäure!

- PTFE/Teflon (Polytetrafluoroethylen) erzeugt beim verbrennen Flussäuredämpfe!

- Platten, die Carbonfasern enthalten (gefährliche Stäube)

- Metalle (Kupfer, Chrom, Blei, Mangan, Nickel, Cobalt)

- Alle Materialien, die Halogene (Fluor, Chlor, Brom, Jod) enthalten (z.B.: Fluor-Kautschuk bzw. Fluorkarbon-Kautschuk (FKM))

Geeignete Materialien

- Holz, Sperrholz, Multiplex mit IF20/IF67 Verleimung (für Innenbereich)

- Mitteldichte Holzfaserplatten (MDF-Platten)

- Hochdichte Faserplatte (HDF-Platten)

- Leder

- Stoff

- Papier, Karton, Schmirgelpapier (von der Rückseite)

- Eloxiertes Aluminium (kann graviert werden)

- lackierter Stahl (kann graviert werden - Lack ggf. problematisch?)

- Stahl (kann mit Lasertransfertape graviert werden)

- PMMA (Acryl, Plexigals)

- POM (Polyoxymethylene, Delrin)

- PETG (polyethylene terephthalate glycol)

- Depron

- Moosgummi

- Linoleum

- Mylarfolie für Schablonen

- Schaumstoffmatten aus PVC-freiem TPE

- Glas (nur gravieren)

- Aluminium eloxiert/anodisiert (nur gravieren)

Bedingt geeignete Materialien

- Metalle (lassen sich nur mit speziellen Folien/Beschichtungen gravieren)

- Polystyrol (als Platten, Styropor, Styrodur) → sehr leicht entflammbar

- Polycarbonat (Dampf/Schmauch beschädigt Linse - nur mit Sperrluft) → fängt leicht Feuer

- Polyethylene (PE) → schmilzt

- Styrodur → schmilzt

- Nylon → schmilzt

- Holz mit Plastikbeschichtungen (s.o.)

Empfehlungen & Daumenregeln

- Mit möglichst geringer Laserpower betreiben. Stattdessen kleine Vorschubgeschwindigkeit wählen oder mehrere Durchgänge.

- Guter Vorschub für Schneiden: 10mm/s (kleiner Laser), 20 mm/s (großer Laser)

- Guter Vorschub für Gravieren (Vektor): 40 mm/s (kleiner Laser), 60 mm/s (großer Laser)

- Guter Vorschub für Gravieren (Raster): 100 mm/s (kleiner Laser), 200 mm/s (großer Laser)

- Air assist ist immer eine gute Wahl (eh nur beim kleinen Laser einfach abschaltbar).

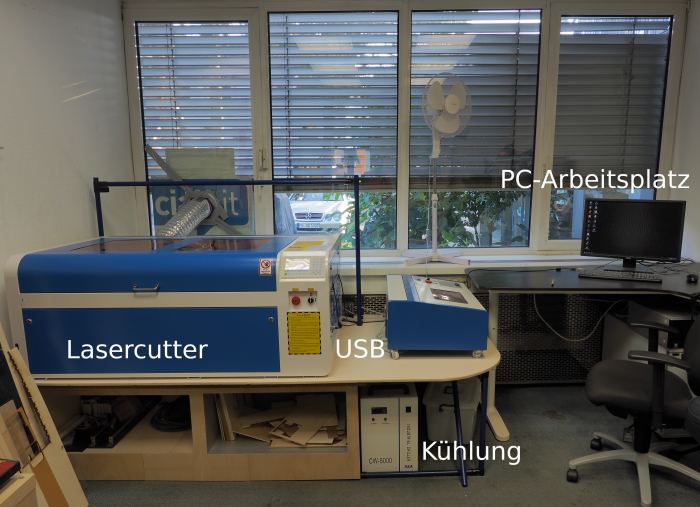

XM-1060

Beim großen Lasercutter handelt sich um das Model XM-1060 eines chinesischen Herstellers.

Beim großen Lasercutter handelt sich um das Model XM-1060 eines chinesischen Herstellers.

Einweisung erfolgt durch David Ende und Peter Schmidt

Eingewiesene Mitglieder

| Name | Einweisedatum | Einweiser | |

|---|---|---|---|

| Alex Binzxxxxxx | 2020 | DavidE | |

| Henrik Ro | 2020 | DavidE | |

| Matthias Flock | 2020 | DavidE | |

| Falko | 2020 | DavidE | |

| Peet | 2020 | DavidE | |

| DavidE | 2020 | Peet | |

| L3D | 2020 | Peet | |

| Celin | 2020 | Peet | |

| Dirk | 2020 | Peet | |

| ManuM | 2020 | DavidE | |

| Trebian | 2020 | DavidE | |

| phschoen | 2020 | Peet/DavidE | |

| Thomas Schanne | 2020 | Peet/DavidE | |

| alexschultze | 2023 | Peet | |

| gleichp | 2023 | Henrik Ro |

Schritt-für-Schritt-Anleitung

An dieser Stelle sei nochmals darauf hingewiesen, dass das Gerät nicht ohne Einweisung bedient werden darf. Die nachfolgende Anleitung ist vielmehr als Gedankenstütze anzusehen und nicht als How-to für absolute Neulinge.

Die folgenden Schritte müssen an der Hardware (dem Lasercutter und Peripherie) durchgeführt werden:

- ggf. müssen die Netzstecker (hinter dem Lasercutter) in die Steckdosen eingesteckt werden.

- Mehrfachstecker einschalten. Prüfen, dass Kühler und Lüfter ebenfalls angeschaltet werden.

- PC einschalten und hochfahren.

- Sicherstellen, dass sich kein Werkstück im Lasercutter befindet. Der Laser kann (durch Kollision) beschädigt werden, da das Gerät nach dem Einschalten den Laserkopf automatisch in den Referenzpunkt fährt! Hierzu auch die Referenzleiste hoch klappen, falls die Platfrom weit oben ist.

- Sicherstellen, dass der „Laser Switch“ auf 0 steht, Klappe schließen.

- Tisch (Z-Achse) soweit nach unten fahren, dass das Werkstück mit etwas Abstand unter den Laser passt.

- Klappe öffnen - das Gerät schaltet nun automatisch ab - und das Werkstück einlegen und ggf. ausrichten.

- Klappe schließen, woraufhin das Gerät wieder einschaltet.

- Für einen erfolgreichen Laserdurchgang, muss der Laser nun fokussiert werden. Hierzu drückt man auf dem Bedienfeld die Taste „Focus“. Der Tisch (Z-Achse) fährt nun nach oben und das Werkstück betätigt den „Abstandssensor“ (der im Prinzip nur ein Schalter ist). Anschließend fährt der Tisch wieder nach unten. Der Vorgang ist abgeschlossen, sobald auf dem Display die Meldung „Finding focus Please wait…“ verschwunden ist.

Nun ist der Lasercutter prinzipiell einsatzbereit und kann mit kompatibler Software bedient werden. In der Toolbox steht euch hierzu ein Rechner zur Verfügung, auf dem die Software LightBurn installiert ist. (Doku findet man unter https://github.com/LightBurnSoftware/Documentation) Wir empfehlen euch dieses Tool (auf unserem Rechner) zu nutzen, sofern ihr noch Neulinge seid. Erfahrene Nutzer können den Lasercutter natürlich auch über eigene PCs bzw. alternative Software bedienen.

Wartung

Kleine Wartungen durch den Nutzer

- In regelmäßigen Abständen oder nach starker Nutzung sollte die Maschine gereinigt werden, insbesondere der Fokussensor freut sich über ein Wisch mit einen feuchten Tuch!

- Ein Blick auf die Spiegel kann nicht schaden. Wer hier z.B. Staub feststellt, entweder selbst reinigen (wenn man Ahnung hat) oder zumindest Bescheid sagen.

Größere Wartungen oder Änderungen

Wartungen und Änderungen an der Maschine werden in der folgenden Liste eingetragen. Beim Abschluss der Arbeiten wurde die Sicherheit und Funktionsfähigkeit geprüft.

| Datum | Was | Wer | Nr |

|---|---|---|---|

| 23.05.2024 | Neuer Fokussensor installiert. Dieser ist aktiv und braucht 12V, daher Verkabelung zum Laserkopf geändert. An der Lüsterklemme auf Seite Controller: rot/gelb 12V, Schwarz GND, Blau Sensor | Thomas | - |

| 23.05.2024 | Z steps korrigiert. Die Tiefe wird jetzt richtig angezeigt, Platform fährt schneller, Fokus finden geht 10 mal so schnell. | Thomas | - |

| 18.06.2024 | Laserröhre 5 cm nach rechts verschoben, beam combiner installiert, neuer Spiegel hinten links & vorne links, Linse getauscht, alle Achsen neu eingestellt. | Thomas | - |

Dokumente

Ersatzteile

- 20mm Si Spiegel (Molybdän müsste ab und zu polliert werden weil es rostet - und das tut ja niemand) für Spiegel vorne links und im Kopf.

- 25mm Si Spiegel für Spiegel hinten links (im beam combiner). Adapter auf 20mm ist derzeit installiert.

- 20mm ZnSe Linse, bikonkav, 63.5mm Brennweite

- Bei allen Ersatzteilen auf die Eignung für 100W achten!

Mögliche Upgrades

- Die Toolbox besitzt eine Drehachse. Wurde nie installiert.

- Die Luft für Airassist kommt aus einer Aquariumpumpe. Um zu schneiden wäre ein Kompressor mit 6 bar sehr hilfreich. Muss allerdings regelbar sein, da für Acryl (schmilzt) und Papier (fliegt weg) 6 bar ungefär 5.5 zu viel sind.

- Idealerweise schaltet die Maschine nicht aus, wenn man die Klappe öffnet, sondern nur der Laser.

- Das Anschlagbrett hinten ist ein bisschen hoch, da kann der Fokussensor hängen bleiben, wenn man z.B. Papier geschnitten hat. Ein dünneres Brettchen/Karton wäre super. Idealerweise gibt es auch einen Anschlag links mit linker oberer Ecke bei (0|0).

HQ-3020B

Das kleine Gerät nennt sich HQ-3020B und ist ein standard K40 China Lasercutter.  Es wurde uns von einem freundlichen Spender geschenkt.

Es wurde uns von einem freundlichen Spender geschenkt.

Der Laser wird über K40 Whisperer bedient. Lightburn geht nicht. Der Controller kann die Laser-power nicht regulieren, diese ist fix wie am Anfang eingestellt.

Einweisung

Einweisung erfolgt durch David Ende, Peter Schmidt oder Thomas Schanne

Wer beim großen Laser eingewiesen ist, darf sich durch aufmerksames, vollständiges Lesen und befolgen der unten stehenden Anleitungen selbst einweisen (Umgekehrt gilt das nicht). Selbstverständlich können wir euch alles auch zeigen.

Eingewiesene Mitglieder

| Name | Einweisedatum | Einweiser | |

|---|---|---|---|

| Henrik | 30.05.2024 | Thomas Schanne |

Schritt-für-Schritt-Anleitung

Sicherheit vor dem Betrieb

- Schaue Dir zunächst die Maschine an und stelle sicher, dass keine Defekte auffallen.

- Prüfe, dass die beiden Plomben in Ordnung sind.

- Prüfe, dass der CO2 Feuerlöcher an seinem Platz und einsatzbereit ist.

- Vergiss nicht die unten genannten Prüfschritte während des Einschaltens (in fett).

- Sollte irgendetwas nicht stimmen oder Du im Zweifel sein, schalte das Gerät wieder aus, ziehe den Netzstecker, mache eine gut sichtbare Nachricht dran und informiere den Laborverantwortlichen.

Einschalten

- Prüfen, dass der rote Power Switch-Knopf auf 0 steht.

- Maschine einschalten (Schalter oben rechts drehen).

- Prüfen, dass Kühler und Lüfter laufen.

- Prüfen, dass beim Öffnen der Klappe die rote Warnleuchte blinkt.

- Ein Warten auf den Kühler ist nicht nötig, da der Kühler rein passiv arbeitet.

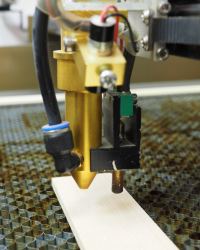

- Das Werkstück auf das Schneidebett legen und die Höhe soweit verstellen, dass die beiden roten Punkte übereinander liegen. Beachte, dass das Schneidebett weder unendlich hoch noch unendlich tief eingestellt werden kann.

- (Um dicke Werkstücke zu schneiden kann es sinnvoll sein, den Fokuspunkt in der Mitte zu wählen. Sind die beiden Punkte um 1 mm versetzt, so ist der Fokus ca. 0,4mm tiefer als die Oberfläche. Achte darauf, dass auch in diesem Fall noch genügend Luft ist um den Rauch weg zu lassen.)

- Ein Stück Holz o.ä. unter den Kopf legen. Kurz auf den Testknopf drücken und dabei den Amperemeter auf die tatsächliche Power prüfen. Mit der Powertabelle vergleichen.

- Air assist anschalten, wenn gewünscht (empfohlen).

- Nun kann am roten Power Switch-Knopf der Controller in Bereitschaft geschaltet werden. Der Laserkopf fährt in die Nullposition. Der Laserkopf darf nun nicht mehr von Hand bewegt werden.

- Nun kann der Laservorgang gestartet werden.

Abschalten

- Power Switch-Knopf auf 0 stellen.

- Am Drehschalter ausschalten.

- Mehr ist nicht zu tun. Bitte weder den Kühler ausschalten noch den Notausschalter drücken.

Wartung

Kleine Wartungen durch den Nutzer

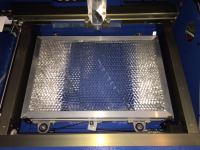

- In regelmäßigen Abständen oder nach starker Nutzung sollte die Maschine gereinigt werden. Hierzu kann der Rahmen mit dem Bienenwabengitter ganz einfach abgenommen werden, womit man sowohl den Rahmen selbst als auch darunter gut reinigen kann. Beim wiedereinsetzen müssen die Klammern in die untere Nut greifen und oben über den Rahmen gehen. Vorne rechts ist hierzu aus Platzmangel leider eine Zange notwendig.

- Die beiden Laserpointer können sich leicht verstellen. Um es neu einzustellen:

- Fahre das Bett weit herunter,

- Lege ein Brett mit einer Seite auf ein Stück Holz, so dass es schief steht.

- Graviere eine Strich das Brett hinunter. Wo der Strich am dünnsten ist, mache einen weiteren Laserpunkt.

- Justiere beide Pointer so, dass sie genau auf den Punkt zeigen.

Größere Wartungen oder Änderungen

Wartungen und Änderungen an der Maschine werden in der folgenden Liste eingetragen. Beim Abschluss der Arbeiten wurde die Sicherheit und Funktionsfähigkeit geprüft.

| Datum | Was | Wer | Nr |

|---|---|---|---|

| Aug.-Nov. 2021 | In Betrieb gesetzt und alle Upgrades installiert (siehe unten). Spiegel und Linse gereinigt und Maschine komplett neu ausgerichtet. | Thomas | Elektrofach: 03390901 Laserfach: 03390902 |

| 03.02.2024 | Schalter Laserpointer „halbwegs“ gangbar gemacht. Müsste ausgetauscht werden. | Thomas | Elektrofach: 03390912 |

| 08.06.2024 | ca. 1l Wasser nachgefüllt | Thomas + Henrik |

Upgrades

Die Maschine ist bekannt als „upgradebedürftig“, um überhaupt einigermaßen sicher betrieben werden zu können. Folgende Upgrades wurden vorgenommen:

| Elektrische Sicherheit: Erdung am Gehäuse wurde auf's blanke Metall gesetzt (vorher über dem Lack mit recht hohem Widerstand). Außerdem wurden die metallenen Deckel über der Röhre und der Elektronik geerdet (eine Erdung des Deckels über dem Schneideraum ist nicht notwendig, da sich dort nur Kabel mit max. 12V befinden). | ||

| Lasersicherheit: Das Gehäuse wurde optisch abgedichtet, so dass keine direktes Laserlicht raus, aber immer noch Luft rein kommt. | ||

| Sicherheitsschalter: Schalter am Deckel angebracht, der Laser geht nur noch an, wenn der Deckel geschlossen ist. Die Einstellschraube ist eingestellt und eingeklebt (ein mutwilliges Rumfummeln kann den Sicherheitsschalter außer Funktion setzen. Also Finger weg!). |  |  |

| Fummelschutz: Die Metalldeckel der Laserröhre und der Elektrik wurden mit Plomben verschlossen, damit ein unqualifiziertes Rumgefummel (leider kein seltenes Phänomen in einer Makerspace) sofort entdeckt werden kann. | ||

| Kühlung: Die vergammelten Kühlschläuche ersetzt und deutlich verlängert. Außerdem Anschluss für den Kühler eingebaut und entsprehendes Kabel konfektioniert. Sicherheitsschalter eingebaut, damit der Laser nur noch an geht, wenn der Kühler angeschlossen und eingeschaltet ist. |  |  |

| Amperemeter: die Leistung über die Prozentanzeige einzustellen ist ein ganz grobes Schätzeisen, Angaben im Internet sind immer in mA angegeben. Außerdem kann der Laser mit der Prozentanzeige leicht zu stark eingestellt werden, wodurch die Stärke nicht mehr zu-, aber die Lebensdauer deutlich abnimmt. |  |  |

| Zusätzliches Netzteil: für Lüfter und Laserpointer wurde ein neues Netzteil eingebaut, da das alte das nicht mehr packt (das neue Netzteil ist dafür jetzt überdimensioniert, dafür kann man hier gerne noch was anschließen). |  |

|

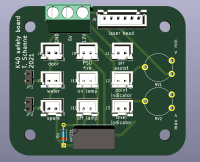

| Neue Platine: Für die neue Elektronik wurde eine Platine designt und gefertigt. Darüber können sämtliche Sicherheitsschlater angeschlossen werden, außerdem werden die Laserpointer damit gedimmt. Die Source Files für dieses Board sind hier zu finden: https://github.com/tschanne/K40_SafetyBoard |  |  |

| Höhenverstellbares Schneidebett: Am Cutter war überhaupt kein Schneidebett. Jetzt gibt es ein höhenverstellbares Schneidebett, das einfach mit einem Schraubendreher (oder einem Akkuschrauber) verstellt werden kann. Das Bett steht auf vier im Boden festgemachten Schrauben, über einen Keilrieme können alle vier Muttern gleichzeitig verstellt werden. Das Bett wurde prarallel zum Laserkopf eingestellt. Damit das neue Schneidebett rein passt, wurde der Luftauslass ein wenig gekürzt. |  |

|

| Schalttafel: in der Schalttafel wurden 3 neue Schalter angebracht (unten links), für den air assist Lüfter, für die beiden Laserpointer zur Fokussierung und für den Pointer im Schneidepunkt (derzeit unbenutzt). Außerdem gibt es zwei zusätzliche Signalleuchten (oben links). Die grüne leuchtet, wenn der Laser betrieben werden kann, die rote blinkt, wenn der Laser gesperrt ist (Deckel offen, Kühlung nicht angeschlossen oder abgeschaltet). So lange die grüne Signalleuchte nicht leuchtet, ist die Laserröhre abgeschaltet (nicht aber der ganze Rest). Es kann also nicht versehentlich ein Laserstrahl erzeugt werden, wenn die Klappe noch offen ist. Der Laserkopf kann allerdings gefahren werden. |  |

|

| Laserkopf: am Laserhead wurde ein air assist Lüfter angebracht sowie zwei Laserpointer. Die beiden Punkte der Pointer liegen dann übereinander, wenn der Fokus stimmt. Um die Pointer und den Lüfter zu betreiben führt eine Energiekettet zum Laserkopf | ||

| Lüfter: Lüfter abgedichtet und mit UK Stecker ausgestattet. |

To Do

Priorität grob in absteigender Reihenfolge:

- Die Absaugung ist noch provisorisch. Am Ende muss es eine Absaugung gemeinsam mit dem großen Lasercutter geben.

- Das Schneidebett ist minimal zu klein für ein DIN A4 Blatt. Durch abfräsen der oberen und unteren Rahmen (innen) könnten die paar mm hinzugewonnen werden.

- Ein Maßband in X- und Y-Richtung auf dem Schneidebett wäre schön.

- Die Halterung der beiden Pointer ist ein wenig fummelig.

- Der Schalter für den Laserpointer hat wackler.